Контрольно-измерительные устройства состояния режущего инструмента

Разработка надежных средств контроля состояния режущего инструмента является актуальной задачей при использовании станков с ЧПУ, обрабатывающих центров и других механических устройств. Поломка одного инструмента при многошпиндельной обработке вызывает поломку других, в результате чего увеличивается простой станка, снижается его производительность, возрастают затраты на инструмент. Экономически это очень невыгодно при использовании дорогих станков. Если станок работает без оператора, то поломка или чрезмерный износ инструмента может привести к порче заготовки и других инструментов и самого станка, поэтому все станочные модули оснащены автоматическими устройствами контроля износа РИ, которые постоянно взаимодействуют с системой ЧПУ станка.

Наиболее надежный способ - контроль по изменению мощности главного привода в процессе резания. Автоматический контроль осуществляется следующим образом: электропривод соединен с блоком контроля потребляемой мощности и запоминающими устройствами. В процессе обработки пиковое значение, хранимое в ЗУ сравнивается путем вычитания с пиковым значением, получаемым при обработке. Если разница дает отрицательно число или ноль, то станок дает сигнал подналадки или выключается. При сверлении сверлами диаметром до 8 мм, этот способ малоэффективен, т.к. мощность резания примерно равна мощности холостого хода вращения шпинделя. При малых диаметрах в ЭВМ вкладывается период их стойкости или количество разов переточки.

Проверка состояния режущего инструмента

Проверка состояния режущего инструмента

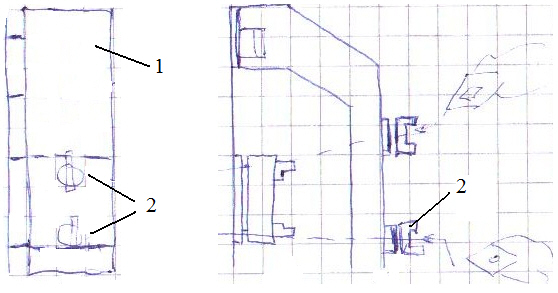

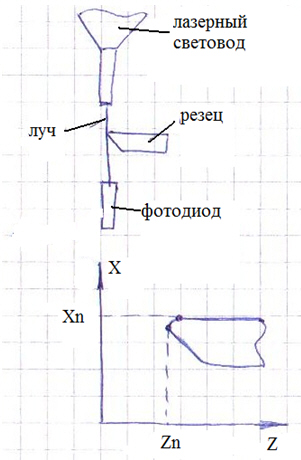

На передней стенке шпиндельной бабки смонтирован рычаг 1 с тарировочными площадками 2, которые по программе могут устанавливаться в рабочее положение или рядом.

Количество площадок соответствует количеству револьверных головок с инструментом для наружной и внутренней обработки.

Режущий инструмент перемещается в рабочей плоскости тарировочной площадки и в момент касания возникает электрический сигнал, воспринимаемый ЧПУ и определяющий положение вершины режущего инструмента в системе координат станка. Разность между фактическим и заданным положением определяет размерный износ или положение инструмента.

Контроль положения инструмента

Контроль положения инструмента

Более новые статьи:

- Системы технической диагностики - 22/05/2014

- Системы автоматического контроля - 22/05/2014

- Измерительные системы для установления количественных характеристик объекта - 22/05/2014

- Классификация измерительных информационных систем - 21/05/2014

- Измерительные головки для контроля состояния режущего инструмента - 21/05/2014