Режущие инструменты для высокоскоростной обработки материалов

Теория высокоскоростной обработки материалов

Высокоскоростная механическая обработка материалов весьма актуальна и быстро развивается. Многие развитые страны используют эту технологию в авиакосмической, автомобильной, электронной промышленности для обработки жаропрочных сталей, алюминиевых сплавов, газотурбинных двигателей, тонкостенных деталей, пресс-форм и штампов, фольгированных печатных плат.

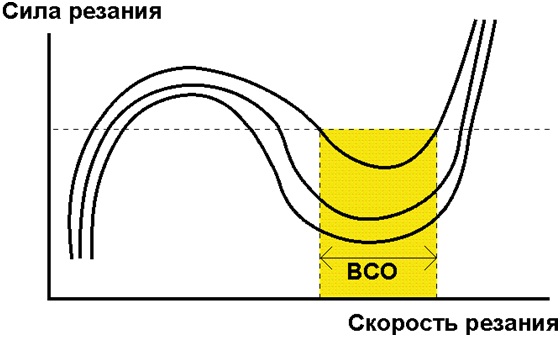

В основе теоретического обоснования высокоскоростной обработки материалов лежат зависимости, которые называются кривыми Соломона. Они демонстрируют зависимость сил резания от разного диапазона скоростей. То есть при достижении определенных скоростей резания, сила резания снижается. В результате ВСО стружка отрывается от детали очень быстро, вместе с ней удаляется большая часть тепла (до 75% тепла). Благодаря этому ни режущий инструмент, ни деталь не успевают нагреться. Это происходит из-за малого времени взаимодействия режущей кромки инструмента с деталью.

Теория ВСО - Кривые Соломона

Теория ВСО - Кривые Соломона

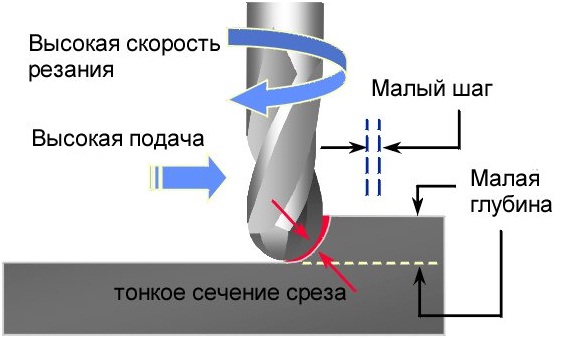

Главными составляющими высокоскоростной обработки являются малая толщина срезаемого материала, который снимается с определенной высокой скоростью резания, а также высокие обороты вращения шпинделя. Для достижения результата в ВСО необходимо правильно подобрать все элементы, которые участвуют в обработке. Этими элементами являются станочная система, система числового программного управления, качественные режущие и вспомогательные инструменты, и, конечно, квалифицированный персонал.

Режимы резания для высокоскоростной обработки

Режимы резания для высокоскоростной обработки

Режущий инструмент для высокоскоростной обработки

Составляющие успешной ВСО

Режущий инструмент часто наносит ограничения на достижение определенной скорости резания. Каким должен быть инструмент для ВСО? Прежде всего он должен иметь характерную повышенную стойкость. Стойкость, в свою очередь, зависит от геометрии и материала инструмента, качества покрытия его поверхности и точности режущей части.

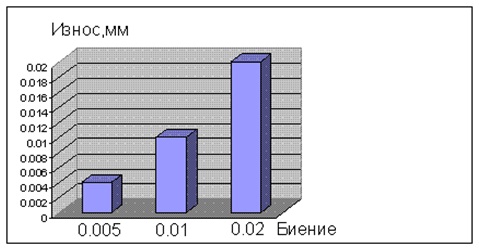

Немаловажное значение в процессе ВСО имеет вспомогательный инструмент. Он должен быть хорошо закреплен и сбалансирован, так как биение режущего инструмента имеет немалое влияние на износ. На рисунке ниже отражена зависимость износа инструмента от биения при ВСО.

Влияние биения на износ инструмента

Влияние биения на износ инструмента

Таким образом, при высокоскоростной обработке материалов могут использоваться специальные патроны для закрепления инструмента с возможностью балансировки. Или, например, оправки для термозажима.

Оправки с термозажимом

Оправки с термозажимом

При 12000 оборотах в минуту и выше можно использовать полые конические хвостовики. Они позволяют уменьшить потери точности и жесткости инструмента при его закреплении, возникающих в результате осевой составляющей центробежной силы. Это сила рождается, например, при применении патронов с конусом 7:24. Они имеют немалую массу, при обработке появляется осевая составляющая центробежной силы, которая примерно равна силе закрепления режущего инструмента. Эти силы имеют противоположные направления, в результате чего и происходит раскрепление инструмента и уменьшение точности обработки.

Снизить потери точности и жесткости инструмента позволяют хвостовики HSK

Снизить потери точности и жесткости инструмента позволяют хвостовики HSK

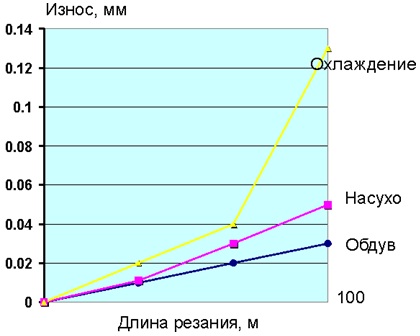

Важно обратить внимание на увеличение стойкости РИ. Самой большой стойкости можно достичь при использовании такого способа охлаждения, как обдув. Он позволяет удалить из зоны резания всю стружку, в которой концентрируется большая часть тепла.

Наибольшая стойкость РИ наблюдается при обдуве

Наибольшая стойкость РИ наблюдается при обдуве

Режущие инструменты для высокоскоростной обработки материалов известных фирм-производителей

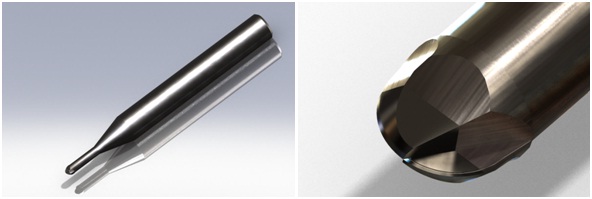

ОАО «ВНИИАЛМАЗ» выпускает специальные концевые фрезы с режущей частью из кубического нитрида бора. Фрезы позволяют обработать материал с твердостью от 50 до 70 HRC. В их линейке имеются фрезы со сферической и радиусной режущей частью.

Концевая фреза для ВСО

Концевая фреза для ВСО

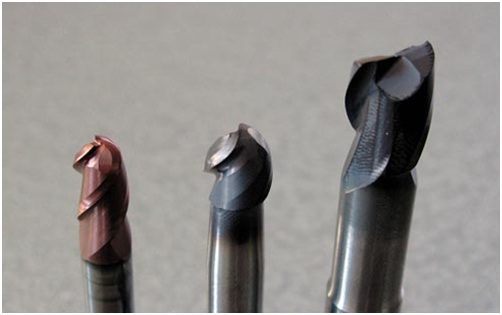

Фирма Seco из Швеции производит специальные цельные фрезы серии «Торнадо» из твердого сплава для высокоскоростной механической обработки.

Твердосплавные фрезы для ВСО

Твердосплавные фрезы для ВСО

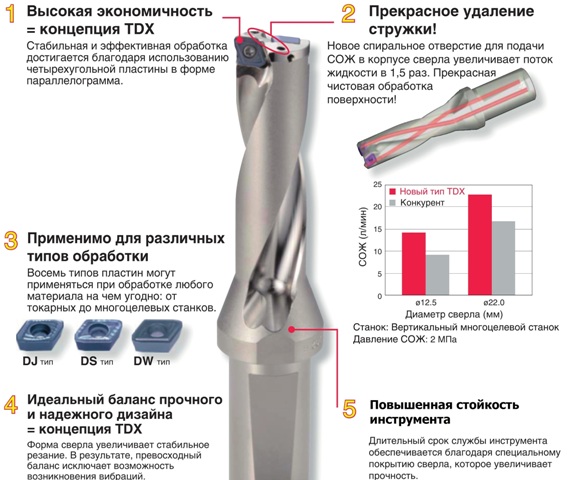

Фирма Tungaloy (Япония) разработала серию сверл для высокоскоростного получения отверстий в деталях из нержавеющей стали. В процессе ВСО используются четыре грани режущих пластин прямоугольной формы. Это позволяет снизить уровень вибрации. Кроме того, каждое сверло имеет в своем основании специальное отверстие для подачи СОЖ. Покрытие PVD (нитрид титана алюминия) делает инструмент жестким и стойким, позволяет предохранить режущие кромки инструментов от различного рода механических повреждений и прилипания стружки. Специальное покрытие наносится на основание сверла методом осаждения паров.

Инструмент для сверления заготовок из нержавеющей стали

Инструмент для сверления заготовок из нержавеющей стали

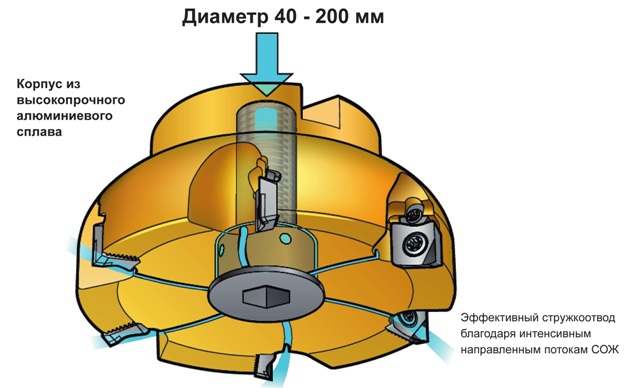

Шведская фирма Сандвик Коромант разработала торцевую фрезу CoroMill Century для высокоскоростной обработки таких материалов, как чугун, цветные металлы, закаленная сталь. Фреза имеет корпус из алюминиевых сплавов высокой прочности. Данный облегченный корпус специально создан для ВСО. Рифленое основание позволяет обеспечить безопасность и надежность закрепления, так как пластина не перемещается в гнезде.

Торцевая фреза для ВСО

Торцевая фреза для ВСО

Примеры использования высокоскоростной обработки материалов

Был обработан графитовый электрод за 34 часа. Он имеет 9600 шестигранных отверстий радиусом 0,2 мм. Шаровая фреза (d = 10 мм) обрабатывала наружную поверхность детали. Черновая обработка отверстий происходила с помощью фрезы диаметром 1,5 мм, чистовая обработка – фрезой 0,4 мм. Шпиндель вращался с частотой 45000 об/мин.

Графитовый электрод

Графитовый электрод

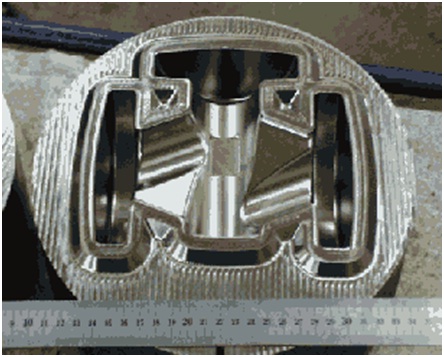

Вставка штампа горячей штамповки обработана с использованием высоких скоростей. За один установ была произведена полная обработка без полировки. Время обработки составило 95 минут, обороты шпинделя 35000 об/мин.

Деталь была обработана на высоких скоростях

Деталь была обработана на высоких скоростях

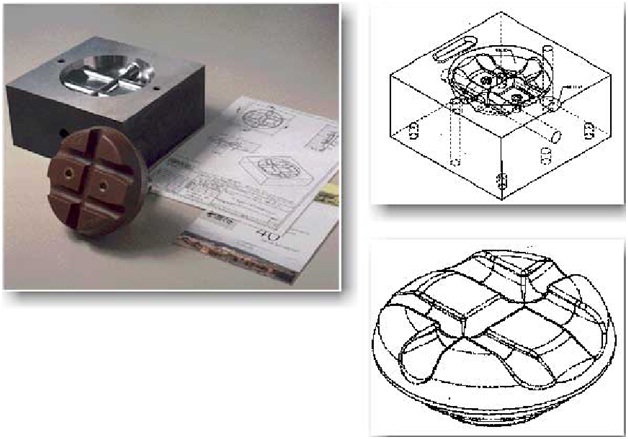

Высокоскоростное фрезерование позволило обработать ковочный штамп. В результате общее время обработки уменьшилось с 51 часа до 8 часов.

Деталь получена с помощью HSM обработки

Деталь получена с помощью HSM обработки

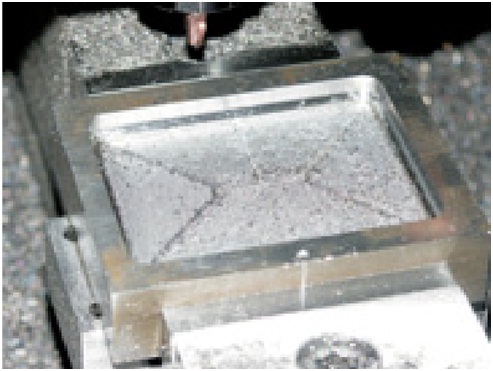

В качестве примера ВСО можно рассмотреть деталь, которую получили с помощью двух разных фрез фирм Fraisa и Hanita. Двузубая фреза Fraisa работала со скоростью резания 150 м/мин при частоте вращения шпинделя 21700 об/мин, время обработки составило 136,5 минут.

Деталь после обработки фрезой Fraisa

Деталь после обработки фрезой Fraisa

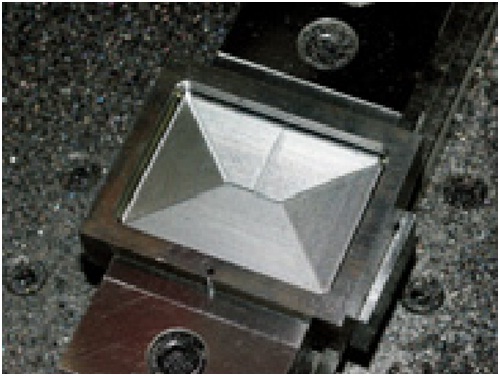

Сферическая 4-зубая фреза Hanita работала со скоростью резания 400 м/мин при частоте вращения шпинделя 21200 об/мин, время обработки составило 112,5 минут. Как выяснилось, фреза Hanita обеспечивает более высокое качество обработки. Это обусловлено покрытием фрезы (нитрид титана алюминия), обеспечивающим лучшее скольжение режущей кромки о заготовку. К тому же конструкция этой фрезы более подходит для выполнения черновой обработки: четыре режущие кромки с наличием торцового зуба.

Деталь после обработки фрезой Hanita

Деталь после обработки фрезой Hanita

Итог

Таким образом, к режущему инструменту и оборудованию для высокоскоростной обработки материалов предъявляются высокие требования. Высокоскоростная механическая обработка имеет много преимуществ. Она позволяет сократить расходы предприятия на производство продукции за счет повышения производительности обработки, повышает конкурентоспособность организации благодаря сокращению времени получения и изготовления деталей. Некоторые виды обработки, например, финишная доводка, становятся лишними. При этом достигается требуемая точность обработки детали. Все это делает высокоскоростную обработку актуальной и необходимой в современных условиях производства.