Актуальность проблемы

Время установки и снятия заготовок со станка определяет многие экономические показатели и влияет на стоимость обработанной детали. Автоматизация загрузки детали позволяет снизить время простоя станков. Можно провести анализ возможных вариантов автоматической загрузки мехатронного станочного оборудования с числовым программным управлением.

Способы автоматического транспортирования

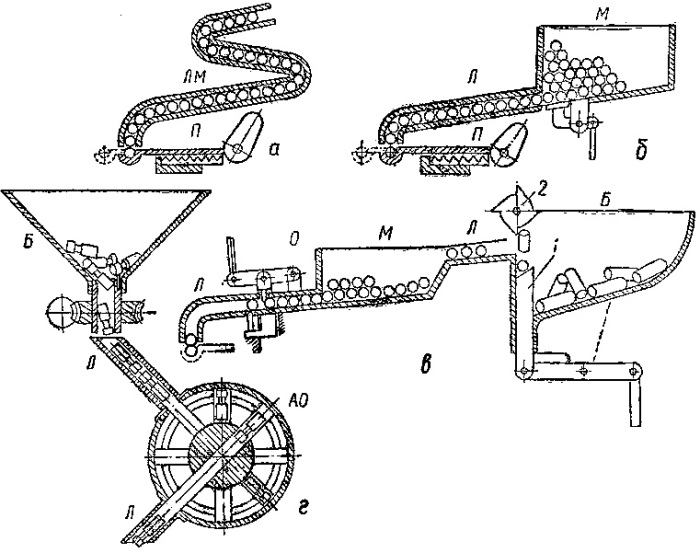

Транспортным операциям уделяется большое внимание, так как существует необходимость правильно загрузить и подать деталь для обработки на станке. Существуют следующие виды транспортирования заготовок:

- самотечное,

- принудительное,

- вибрационное.

Самотечное транспортирование весьма распространено, так как для него не требуется индивидуальных механизмов и источников энергии. Принудительное транспортирование перемещает изделия с заданным ускорением в любом нужном направлении. Вибрационное – транспортирование с чертами от самотечного и принудительного.

Способы автоматического питания и ориентирования

Рассмотрим различные загрузочные приспособления.

Разновидности загрузочных устройств

Разновидности загрузочных устройств

Теория высокоскоростной обработки материалов

Высокоскоростная механическая обработка материалов весьма актуальна и быстро развивается. Многие развитые страны используют эту технологию в авиакосмической, автомобильной, электронной промышленности для обработки жаропрочных сталей, алюминиевых сплавов, газотурбинных двигателей, тонкостенных деталей, пресс-форм и штампов, фольгированных печатных плат.

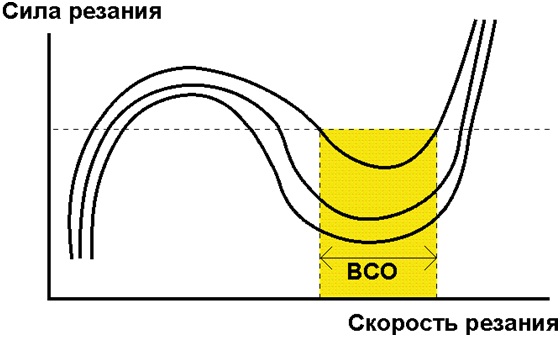

В основе теоретического обоснования высокоскоростной обработки материалов лежат зависимости, которые называются кривыми Соломона. Они демонстрируют зависимость сил резания от разного диапазона скоростей. То есть при достижении определенных скоростей резания, сила резания снижается. В результате ВСО стружка отрывается от детали очень быстро, вместе с ней удаляется большая часть тепла (до 75% тепла). Благодаря этому ни режущий инструмент, ни деталь не успевают нагреться. Это происходит из-за малого времени взаимодействия режущей кромки инструмента с деталью.

Теория ВСО - Кривые Соломона

Теория ВСО - Кривые Соломона

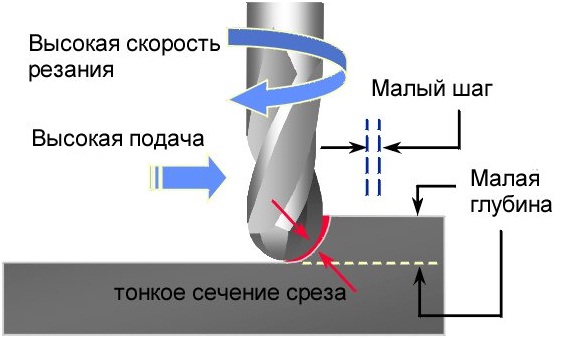

Главными составляющими высокоскоростной обработки являются малая толщина срезаемого материала, который снимается с определенной высокой скоростью резания, а также высокие обороты вращения шпинделя. Для достижения результата в ВСО необходимо правильно подобрать все элементы, которые участвуют в обработке. Этими элементами являются станочная система, система числового программного управления, качественные режущие и вспомогательные инструменты, и, конечно, квалифицированный персонал.

Режимы резания для высокоскоростной обработки

Режимы резания для высокоскоростной обработки

Режущий инструмент для высокоскоростной обработки

Составляющие успешной ВСО

Режущий инструмент часто наносит ограничения на достижение определенной скорости резания. Каким должен быть инструмент для ВСО? Прежде всего он должен иметь характерную повышенную стойкость. Стойкость, в свою очередь, зависит от геометрии и материала инструмента, качества покрытия его поверхности и точности режущей части.

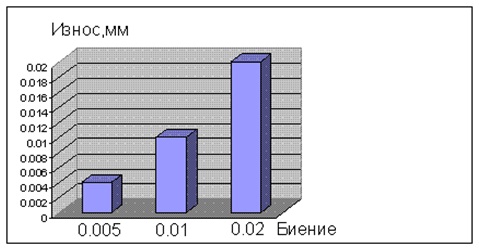

Немаловажное значение в процессе ВСО имеет вспомогательный инструмент. Он должен быть хорошо закреплен и сбалансирован, так как биение режущего инструмента имеет немалое влияние на износ. На рисунке ниже отражена зависимость износа инструмента от биения при ВСО.

Влияние биения на износ инструмента

Влияние биения на износ инструмента