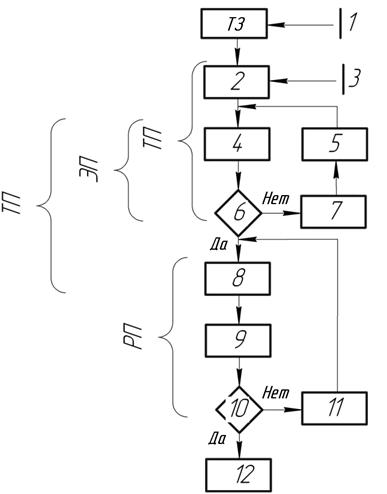

Конструирование мехатронных модулей

1 Исходная информация, чертежи, требования производства.

2 Автоматизированное проектирование технологического производства, разработка технической характеристики станка (модуля)

3 Технологическое обоснование разработки оборудования

4 Предварительное автоматизированное проектирование оборудования

5 Разрабатываются методы повышения тех-эк показателей (ТЭП) оборудования

6 Соответственный расчет ТЭП заданными

7 Моделирование приводов несущей системы и отдельных деталей оборудования

8 Уточнение конструкции и алгоритмов управления

9 Технологическая подготовка производства и изготовления станка

10 Соответствие фактических ТЭП к заданным

11 Исследование станка

12 Изготовление серийного образца

Модуль должен обеспечивать осуществление управляемого технологического процесса с изменяющимися условиями обработки, оснащен необходимыми функциональными подсистемами, датчиками, информационными связями. Модуль должен отвечать условию повышенной управляемости – изменению режима резания в процессе обработки (оптимальные габариты, рациональная конструкция).

Проектирование модуля главного движения включает выполнение следующих этапов:

1. Составление технического задания на проектирование модуля станка

2. Анализ схем обработки и методов формообразования деталей: назначение детали, ориентация базирующих поверхностей, показатели качества детали, характеристики материала с учетом термообработки, параметры группы детали, маршрутная технология, сведения о выполняемых операциях на станке с ЧПУ, предложения по уточнению технологии.

3.Определение основных технических характеристик модуля: основные технологические условия использования оборудования, основные переходы, характер обработки, нормативы режима резания.

4.Определение функциональных подсистем модуля и разработка структуры: анализ станка-аналога, разработка структуры, алгоритм выполнения переходов, оптимальная скорость и оптимальная глубина резания, повышенная точность, наименьшая шероховатость, ФПС, определяющая необходимые датчики.

5. Разработка структуры модуля: эскиз компоновки станка с перечислением основных частей, эскиз компоновки модуля, достоинства и недостатки, ссылка на станок-аналог.

6. Уточнение компоновок станка и модуля

7. Разработка кинематической схемы привода модуля главного движения

8. Определение расчетных нагрузок и проектные расчеты деталей

9.1. Уточнение к.п.д. привода модуля

9.2. Уточнение номинальной мощности приводного электродвигателя

9.3. Определение мощности на валах привода модуля

9.4. Определение расчетных значений частот вращения валов и зубчатых колес

9.5. Определение расчетных значений крутящих моментов

10. Предварительная разработка конструкции модуля

11. Уточнение конструкции модуля

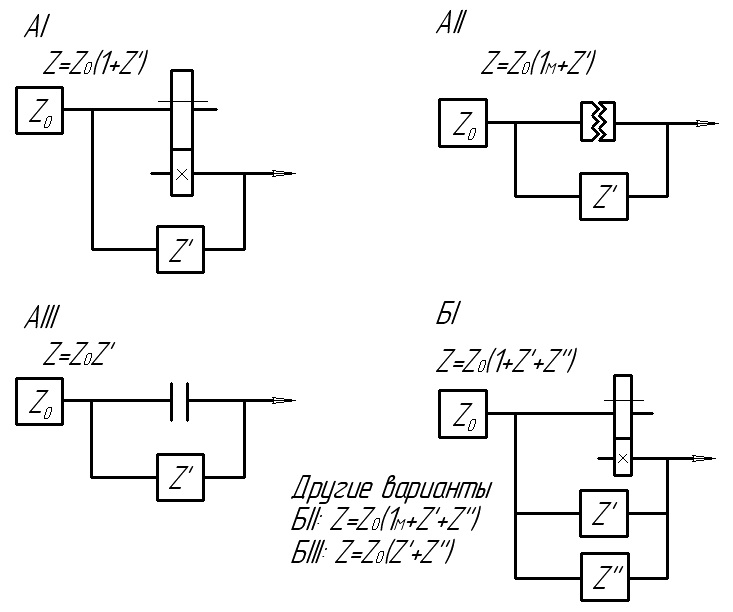

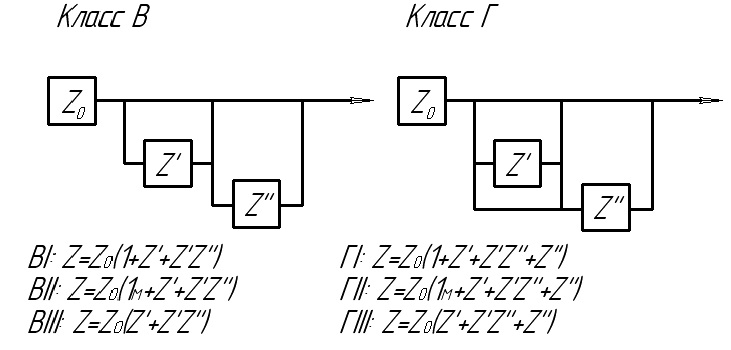

Классификация сложенных структур.

1. В зависимости от количества дополнительных структур:

-- структура класса А (с одной дополнительной структурой);

-- структура класса Б (с 2-мя дополнительной структурой);

-- структура класса В;

-- структура класса Д.

2. В зависимости от способа подсоединения дополнительных структур:

-- класс Б, с параллельном подсоединением доп. стр.;

-- класс В, с последовательным подсоединением доп. стр.;

-- класс Д, с параллельно-последовательным подсоединением доп. стр.

3. В зависимости от способа соединения основной структуры с выходным валом сложенные структуры подразделяются:

I. Подсоединение осуществляется с помощью зубчатой передачи;

II. Подсоединение осуществляется с помощью муфты;

III. Основная структура не соединяется с выходным валом.

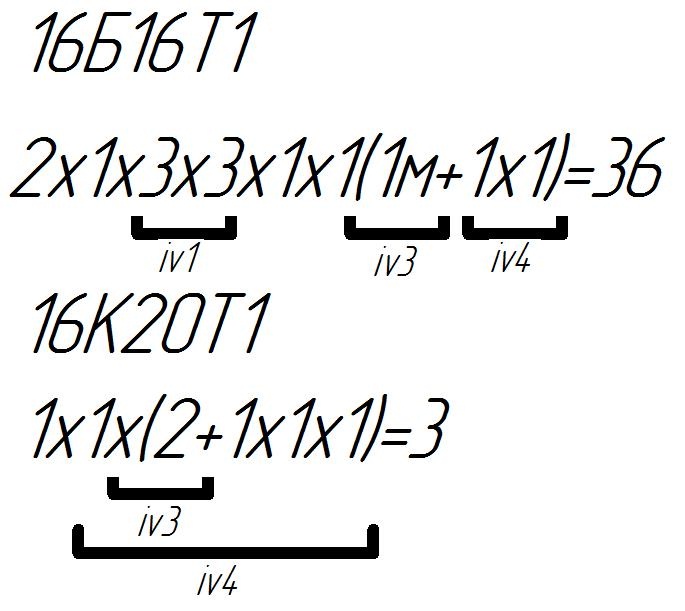

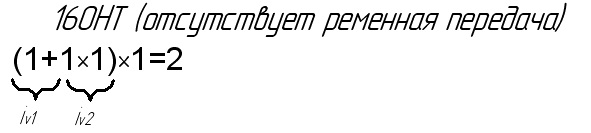

Примеры:

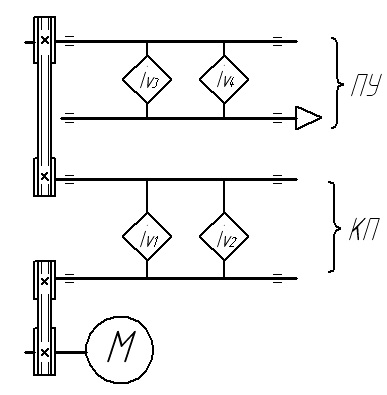

Обобщенная структура привода модуля станка

Раздельная компоновка

iv1=(1,1м,2,_)

iv2=(1,2,...,_)

iv3=(1,1м,2,_ )

iv4=(1,..)

Применение сложенных структур позволяет увеличить количество скоростей (z),повысить КПД привода, за счет того, что высокие скорости передаются по короткой цепи.